Космические предприятия применяют свои технологии и на Земле. Так, Научно-производственный центр автоматики и приборостроения имени академика Н.А. Пилюгина (входит к Госкорпорацию «Роскосмос») разработал систему управления для подводной добычи углеводородов на шельфе острова Сахалин. В настоящее время изготавливается первый серийный комплект этого высокотехнологичного оборудования. Как адаптируют космические наработки для гражданских отраслей на земле (и под водой), рассказал генеральный директор предприятия Игорь Мальцев.

Наследие соратника Королёва

Николай Пилюгин был соратником Сергея Королева, членом легендарного Совета главных конструкторов. Именно он стал основоположником отечественной школы систем автономного управления ракетно-космическими комплексами. Возглавив в 1946 году НИИ-885 (ныне — НПЦАП), он объединил весь цикл разработки и производства автоматических систем управления (приборы и подсистемы вычислительного комплекса, инерциальные системы и бортовые интерфейсы). Под руководством Пилюгина были разработаны системы управления (СУ) для боевых и космических ракетных комплексов, многих автоматических межпланетных станций. Без его работы невозможно представить прорыв королевской «семерки» и триумфальную посадку «Бурана» в автоматическом режиме.

Сегодня НПЦАП — единственное в России предприятие по комплексной разработке СУ для ракетно-космической техники (чувствительные элементы-датчики, акселерометры, гироскопы, бортовые вычислительные машины и прочее). Осуществляет производство СУ для ракет-носителей «Протон-М», «Ангара» и разгонных блоков ДM и «Фрегат», ведется разработка СУ для кислородно-водородного разгонного блока для тяжелой ракеты «Ангара-А5М». А наиболее перспективная тематика — разработка СУ уже для самих космических аппаратов.

Работа с гражданской продукцией началась в середине 1980-х годов в рамках конверсии. Тогда предприятие увидело нишу на рынке высокотехнологичной медицинской техники. В наше время — разработки в области СУ позволили предложить решения нефтегазовому сектору.

Нырнуть из космоса под воду

Космос и подводный мир роднят условия работы — окружающие условия предъявляют высокие требования к надежности техники и оборудования (высокие давления, низкие температуры, необходимость многократного резервирования из-за невозможности замены и прочее). Поэтому опыт, полученный при разработке космических систем, пригодился при разработке решений для автоматизации глубоководных работ. В 2016 году «Газпром» обратился к специалистам НПЦАП с предложением разработать систему управления для комплекса подводной добычи углеводородов. Задача «пилюгинцев» заинтриговала, и через год было заключено соглашение о совместном проекте. Опытно-конструкторские работы были профинансированы Минпромторгом России.

«Заказчики из ТЭКа исторически предпочитали работать с зарубежными поставщиками. Неправильно представлять, что в этом году произошли перемены — просто одних зарубежных поставщиков замещают другими», — поделился нюансами вхождения в специфичный нефтегазовый рынок генеральный директор АО «НПЦАП» Игорь Мальцев.

Он добавляет, что по-прежнему приходится доказывать, что российские предприятия способны создавать уникальные высокотехнологичные изделия, предлагать качественные и законченные решения.

«Мы вынуждены постоянно доказывать, что у нас есть технологии и возможность предложить комплексные разработки и качественный продукт. Приходится самим искать заказчиков и отстаивать свое место на рынке. Но к этому мы готовы, за нами — освоение космоса», — подчеркивает Игорь Мальцев.

Как обойтись без нефтяных платформ на шельфе Сахалина

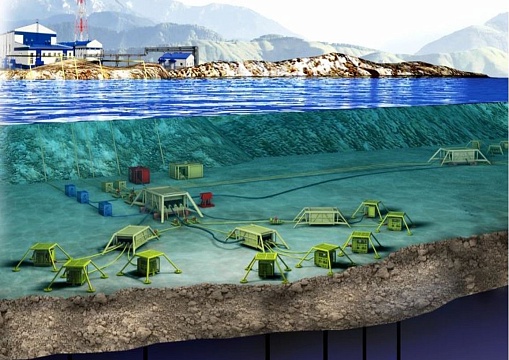

Южно-Киринское нефтегазоконденсатное месторождение расположено на шельфе острова Сахалин, в 35 км от берега. Из-за суровых природно-климатических условий (Охотское море около семи месяцев в году покрыто льдом) было принято решение осваивать его с помощью подводного добычного комплекса, без использования платформ и иных надводных конструкций. В 2015 году оно попало под «персональные» санкции США, был закрыт доступ к западному оборудованию для глубоководной добычи. В итоге «Газпром» принял решение создать собственный подводный добычной комплекс силами российских машиностроителей.

Центральным звеном подводного добычного комплекса является манифольд — несколько трубопроводов, закрепленных на одном основании, рассчитанных на высокое давление. Каждый такой комплекс объединяет от двух до четырех эксплуатационных скважин. Добытые ими углеводороды собираются на манифольде, и затем по морскому трубопроводу доставляются уже на береговой технологический комплекс. Соответственно, весь этот сложный технологический комплекс нуждается в «мозгах» — системе управления для подводной добычи, которая и была разработана в НПЦАП.

Разработанный комплекс состоит из 19 единиц подводного и наземного оборудования, основным из которых является подводный модуль управления, — сложное гидро-электрооптическое изделие, непосредственно управляющее задвижками, кранами и дросселями подводной фонтанной арматуры и манифольда. Кроме того, в СУ входит комплект подводных электрических и оптических перемычек и имитационных стендов. Для работы комплекса были разработаны программное обеспечение и математические модели технологического процесса добычи газа.

Основная задача системы управления для подводной добычи — управление добычей и контроль технологических процессов на шельфовом месторождении путем регистрации и обработки данных подводных датчиков. Срок службы — не менее 30 лет, максимальное удаление оборудования от берега — 70 км, глубина — до 500 м (давление под 50 атмосфер), сейсмостойкость — 9 баллов. В итоге СУ в составе комплекса подводной добычи, разработанного силами российских машиностроителей, позволяет обеспечить освоение крупнейшего по объему запасов месторождения Сахалина, уменьшить затраты заказчика и обеспечить импортонезависимость.

Перспективы работы с ТЭКом

Готовое оборудование из состава опытного образца системы управления для подводной добычи было продемонстрировано в октябре 2019 года и получило одобрение Минпромторга и «Газпрома». В настоящее время НПЦАП уже создает первый серийный комплект оборудования системы управления для подводной добычи и планирует его поставку на декабрь 2022 года. Второй серийный комплект должен быть готов летом 2023 года. Если все пойдет по плану, до 2026 года с «Газпромом» планируется заключить новый договор на поставку 14 серийных комплектов оборудования для обустройства Южно-Киринского газоконденсатного месторождения на Сахалине.

На будущее НПЦАП совместно с «Газпром 335» рассматривают возможность применения полностью электрической системы управления подводным добычным комплексом, без гидравлики. Для этого планируется использовать электрический привод на основе вентильного электродвигателя, разработанного в НПЦАП совместно со специалистами МГУ. Электрическая система управления упростит, уменьшит и значительно удешевит конструкцию подводного привода. Договор на выполнение научно-исследовательских и опытно-конструкторских работ планируется заключить в 2025 году. А вообще, «пилюгинцы» имеют все ресурсы и компетенции, чтобы сделать следующий шаг в импортозамещении оборудования подводной добычи углеводородов. Мальцев считает, что его предприятию по силам разработать систему управления оборудованием уже в самой скважине. Она позволит контролировать процессы закачивания, технического обслуживания и капитального ремонта. Сейчас НПЦАП подготовилась для участия в конкурсах на выполнение таких работ.

Авто- и авиаиндустрия

Автомобильная индустрия оказалась одной из самых пострадавших из-за санкций — в ней была привычна опора на иностранную электронику, которая стала недоступна. НПЦАП закрывает этот пробел, например, ведет работу по созданию первой отечественной системы ABS (антиблокировочная тормозная система) для автомобилей. Уже начаты переговоры с «АвтоВАЗом» по поставке таких систем.

Второе направление работы с автомобильным сектором — создание балансировочных стендов и стендов «сход-развал» для авторемонтных мастерских. Уже изготовлены опытные образцы высокоточных стендов с использованием технического зрения. Российских аналогов такого уровня, по словам Игоря Мальцева, просто нет. НПЦАП пока не заключил контракты на их поставки, но компания оценивает рынок как перспективный.

«Наша специализация — это разработка сложнейших систем управления для ракетно-космической техники. Казалось бы, почему не сделать шаг назад и не помочь авиастроителям?», — заинтересовывает работой еще в одном направлении Игорь Мальцев.

Оказывается, его компания работает над этим, но рынок в настоящий момент крайне закрытым.

«Там свои головные организации с сетью смежников и соисполнителей. Потенциально у нас есть все для реализации и таких проектов. Мы готовы. Да, пока заказов нет, но мы открыты к сотрудничеству и ищем варианты», — объясняет он.

Есть общая тема для авиастроителей, а также двигателе- и судостроителей, приборостроителей и производителей микроэлектроники. Для них НПЦАП создает нетоксичный композитный порошковый материал АКП-1ПК на алюминиево-кремниевой основе. Он был разработан для замены токсичного и дорогостоящего бериллия, используемого при изготовлении прецизионных деталей гироскопов. Материал обладает уникальными физико-механическими свойствами в условиях длительной эксплуатации: низкий коэффициент термического расширения, высокая размерная стабильность, вакуумплотность, отсутствие коррозии и высокая износостойкость. А самое главное, он обеспечивает полную независимость от зарубежных поставок бериллия, запасы которого в Россия после распада Советского Союза очень ограничены, и стоит дешевле.

В итоге НПЦАП, после многолетних исследований и совместной работы с рядом российских металлургических предприятий, удалось создать композит АКП-1ПК как полный аналог бериллия по характеристикам, а на базе этого композита создать целое семейство гироскопов для отечественной космонавтики. Теперь предприятие готово предложить этот композит смежным отраслям, где продукция точного машиностроения столь же широко востребована.

Медоборудование

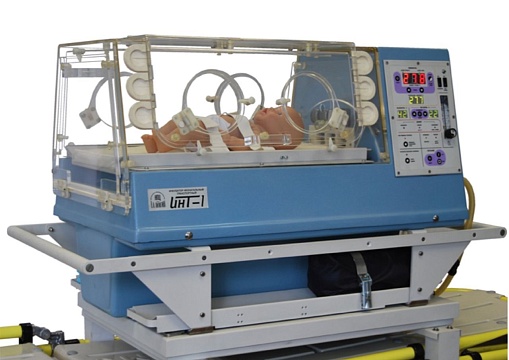

Медицинские приборы были одной из первых примеров «земной» продукции предприятия в середине 1980-х годах. Десятилетие спустя, в рамках национальной программы «Демография», НПЦАП сосредоточилось на производстве неонатального оборудования для выхаживания новорожденных. Его надежность обеспечивается микропроцессорными системами управления с дублированием жизненно важных функций. Поставки такого оборудования осуществляются в ведущие клиники Москвы, Санкт-Петербурга, Ростова-на-Дону, Саратова, Твери и других российских городов.

Например, была создана термокроватка — для выхаживания в благоприятных температурных условиях ослабленных, маловесных и рожденных с незначительной патологией детей. Она успешно заменяет дорогостоящее реанимационное оборудование. На ее основе был разработан термоматрас для компенсации тепловых потерь в первые дни жизни — важнейший элемент ухода и поддержания нормальных физиологических процессов у младенца. Для перемещения младенцев между отделениями внутри клиники или перевозки на специальном транспорте — был создан транспортный инкубатор.

Среди прочего оборудования были разработаны: фототерапевтический облучатель для лечения гипербилирубинемии у новорожденных, аппарат ИВЛ для реанимации после родов/поддержания положительного давления при ослабленном дыхании и смеситель медицинских газов. Предприятия, входящие в НПЦАП, также занимаются производством изделий для ортопедии и стоматологической имплантологии в партнёрстве с другими российскими компаниями.

Будущее немыслимо без сложных проектов

Предприятие постоянно ищет возможности для расширения предлагаемой продукции и в своей собственной ракетно-космической отрасли. НПЦАП сейчас работает в кооперации с другими предприятиями Роскосмоса по системам управления для новых ракет-носителей и разгонных блоков (в частности, она разрабатывает СУ КВТК для тяжелой «Ангары-А5М»). Однако дальнейшие перспективы развития Игорь Мальцев связывает уже с созданием систем управления для самих космических аппаратов, — все необходимые элементы и компетенции для этого уже есть.

По этому направлению предприятие ведет переговоры со всеми головными организациями — Центром Хруничева, НПО Лавочкина, РКК «Энергия». В частности, одна из перспективных разработок предприятия — это волновые твердотельные гироскопы для космической и боевой ракетной техники. Уже созданы их опытные образцы, ключевое преимущество перед традиционными гироскопами — точность и технологичность изготовления.

«Да, у нас есть уникальные разработки в области систем управления и гироскопических приборов. Но внедрение инноваций в ракетно-космической отрасли идет очень тяжело. Для отработки их требуются большие деньги и готовность рисковать, потому что всегда есть вероятность аварии, всегда что-то может пойти не так. Раньше у конструкторов был шанс на ошибку, — теперь нет», — рассказывает в заключении генеральный директор НПЦАП.

Выход он видит в разработке правовых механизмов защиты разработчиков новой ракетно-космической техники, чтобы они не боялись принимать решения и брать на себя ответственность. Плюс восполнение нехватки фундаментальной науки, новых материалов, подходов при разработке принципиально новых изделий.

Игорь Мальцев не устает повторять, что больше всего ему интересна разработка систем управления для космических аппаратов. Только решение сложнейших технических задач в освоении космоса способно двигать конструкторскую мысль вперед, позволяя попутно решать целый спектр задач уже здесь, на Земле.

По материалам Госкорпорации «Роскосмос» и Pro космос